自動化解決方案

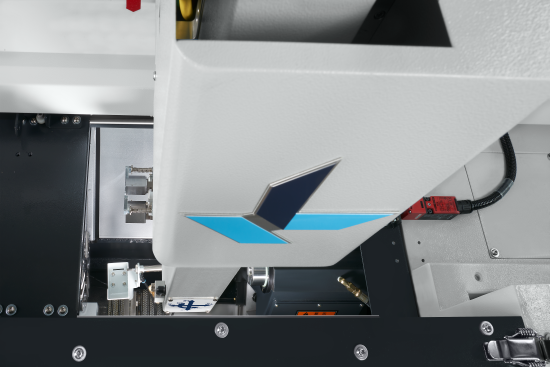

門型上下料系統

堆疊型式

門型自動上下料系統是一種用於機械加工設備的自動化系統,通常應用於電腦車床、銑床和其他類似的製造設備。此系統的主要功能是在機械加工過程中實現工件的自動裝卸,以提高生產效率並減少人工操作。

主要工序

- 門型結構:系統配備一個上方門型結構,用於容納工件大小尺寸,並實現工件的安全裝卸空間。

- 機械手臂:這是系統的核心部分,機械手臂裝置能夠自動地將工件放置在機械上進行加工,同時也能夠從機械上取下已完成加工的工件。

- 控制系統:門型自動上下料系統配備單獨控制系統,用於管理機械手臂及料台的運作,確保工件的正確裝卸和擺放。

- 供料系統:供應工件的料台,通常位於系統的左側或右側。此系統可以根據送料速度需求正確夾取工件。

特色及優點

- 提升生產效率:自動上下料系統可以顯著縮短生產週期,無需人工操作,讓機器長時間連續運作,提升整體加工效率。

- 減少人力成本:減少對人工作業的依賴,降低人力成本,並且減少操作員的疲勞或人為錯誤的風險。

- 提高精度與一致性:自動上下料系統能確保每次的上

- 增強安全性:門型上下料系統可將操作員從潛在的危險環境中解放出來,降低人員受傷風險,並提高工作場所的安全性。

- 縮短準備時間:自動上下料系統能縮短工件的準備和切換時間,提高整體生產的靈活性。

- 適合大規模生產:對於需要大量相同產品的生產,搭配自動上下料系統的車床能更快、更有效地完成大量訂單,特別是在零部件加工中常見的行業如汽車、航空及機械加工領域。

| 項目 | 門型上下料系統 |

|---|---|

| 控制系統 | Fanuc 0i-TF Plus |

| 床面旋徑 | 530 mm |

| 床鞍旋徑 | 380 mm |

| 最大加工直徑 | 360 mm |

| 最大加工長度 | 500 mm |

| 棒材通孔徑 | 52 mm |

| 夾頭尺寸 | 8” |

| 主軸馬達 | 11/15 kw |

| 主軸最高轉速 | 4500 rpm |

| 主軸鼻端 | A2-6 |

| 主軸前軸承內徑 | 100 mm |

| 主軸孔錐度 | 1/20 |

| X 軸行程 | 180+20 mm |

| Z 軸行程 | 500 mm |

| X 軸快速位移 | 24 m/min |

| Z 軸快速位移 | 24 m/min |

| 滑軌形式 | 線軌 |

| 刀塔系統 | 伺服 |

| 刀具數量 | 8T |

| 外徑刀具座直徑 | 25 mm |

| 內孔刀具座直徑 | 32 mm |

| 尾座系統 | 油壓 |

| 尾座套筒行程 | 110 mm |

| 尾座行程 | 425 mm |

| 尾座心軸錐度 | MT#4 |

| 尾座套筒直徑 | 70 mm |

| 佔地面積 (長x寬x高) | 3318x1675x1727 mm |

| 機台淨重 | 4000 kg |

免責聲明:凱豐機械股份有限公司保有在未事先通知的情況下修改任何產品規格的權利。

| 項目 | 門型上下料系統 |

|---|---|

| 控制系統 | Fanuc 0i-TF Plus |

| 床面旋徑 | 20.9” |

| 床鞍旋徑 | 15.0” |

| 最大加工直徑 | 14.2” |

| 最大加工長度 | 19.7” |

| 棒材通孔徑 | 2.0” |

| 夾頭尺寸 | 8” |

| 主軸馬達 | 11/15 kw |

| 主軸最高轉速 | 4500 rpm |

| 主軸鼻端 | A2-6 |

| 主軸前軸承內徑 | 3.9” |

| 主軸孔錐度 | 1/20 |

| X 軸行程 | 7.1+0.8” |

| Z 軸行程 | 19.7” |

| X 軸快速位移 | 24 m/min |

| Z 軸快速位移 | 24 m/min |

| 滑軌形式 | 線軌 |

| 刀塔系統 | 伺服 |

| 刀具數量 | 8T |

| 外徑刀具座直徑 | 1.0” |

| 內孔刀具座直徑 | 1.3” |

| 尾座系統 | 油壓 |

| 尾座套筒行程 | 4.3” |

| 尾座行程 | 16.7” |

| 尾座心軸錐度 | MT#4 |

| 尾座套筒直徑 | 2.8” |

| 佔地面積 (長x寬x高) | 3318x1675x1727 mm |

| 機台淨重 | 4000 kg |

免責聲明:凱豐機械股份有限公司保有在未事先通知的情況下修改任何產品規格的權利。

工件輸送帶

- 無縫自動化:輸送帶與門型機械手臂同步運作,實現全自動化處理,減少人工介入。

- 降低人力依賴:只需極少的人工操作,操作員專注於監控,降低人力成本並減少安全風險。

- 穩定的工作流程:成品連續移動,防止生產瓶頸,確保生產穩定。

- 空間利用提升:高效設計適合緊湊的擺放佈局,立即移走成品,釋放更多空間。

工件翻轉站

- 提升加工靈活性:工件翻轉站能自動將工件翻面,便於進行多面加工,減少重新夾持的需求。

- 提高加工精度:工件翻轉過程自動化,確保每次翻轉位置一致,降低人工操作可能導致的誤差,提升產品精度。

- 縮短加工時間:自動翻轉工件減少手動干預的時間,讓車床或銑床更快速地進行多面加工,提升生產效率。

- 減少人力成本:自動化翻轉系統降低了對操作員的依賴,減少人工翻轉工件的需求,從而降低勞動力成本。

- 適合大規模生產:自動化系統搭配翻轉站,特別適合多工序或需多面加工的大批量生產環境,確保每個工件都能自動、快速地完成翻轉操作。