車床系列

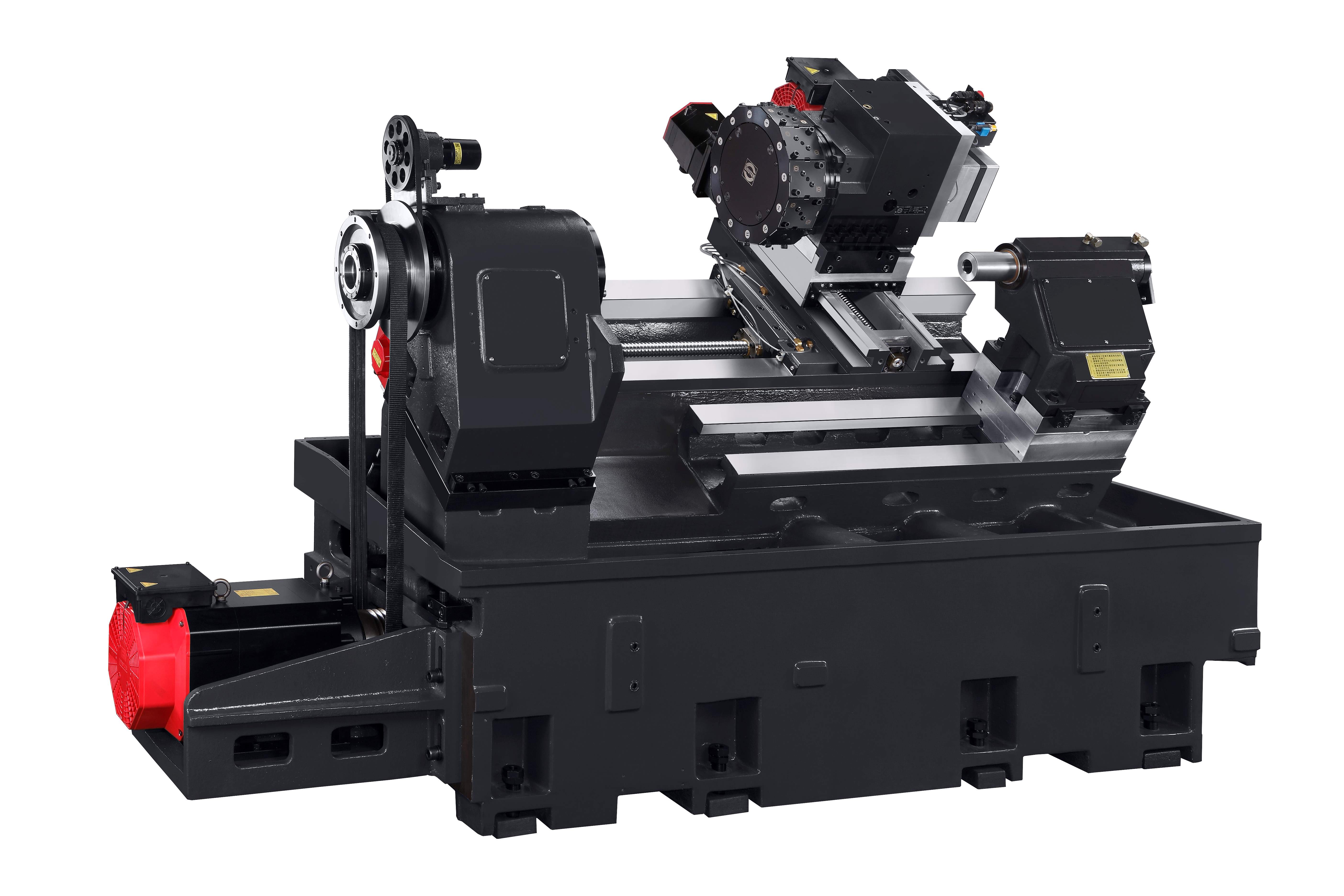

KT-25M

KT 系列 [多軸]

KT 系列车床与 B 轴和 C 轴结合成为多轴车铣复合工具机,B 轴加 C 轴整合车削加铣削复合加工,满足一般车床所无法达成之复合式加工需求。

在 X/Z/B 轴上的直结驱动马达可有效降低背隙,减少震幅问题以确保较高重复定位精度。

手工铲花

- 主体结构中的主轴座、刀塔、尾座、滑板以及滚柱式导螺杆结构与基座的接触面均采用传统手工铲花制作,以确保卓越的组装精度、高刚性机身结构以及均衡的作动负载。

螺杆

- 全系列产品均采用高阶等级的滚珠导螺杆,以确保优异的运作精密度。此外,各轴向均采用预拉设计,有效消除背隙和热伸长,从而提升机械传动的稳定性。

主轴

- 全系列主轴皆使用一体成型式铸件,主轴心轴采用日制高精度轴承,提供优越的主轴负荷能力,保持主轴中心度,实现高精度传动。

- 大型机种的主轴皆搭载 Fanuc iIP 系列广域主轴马达驱动,此设计能够在低转速区间满足切削加工的需求。

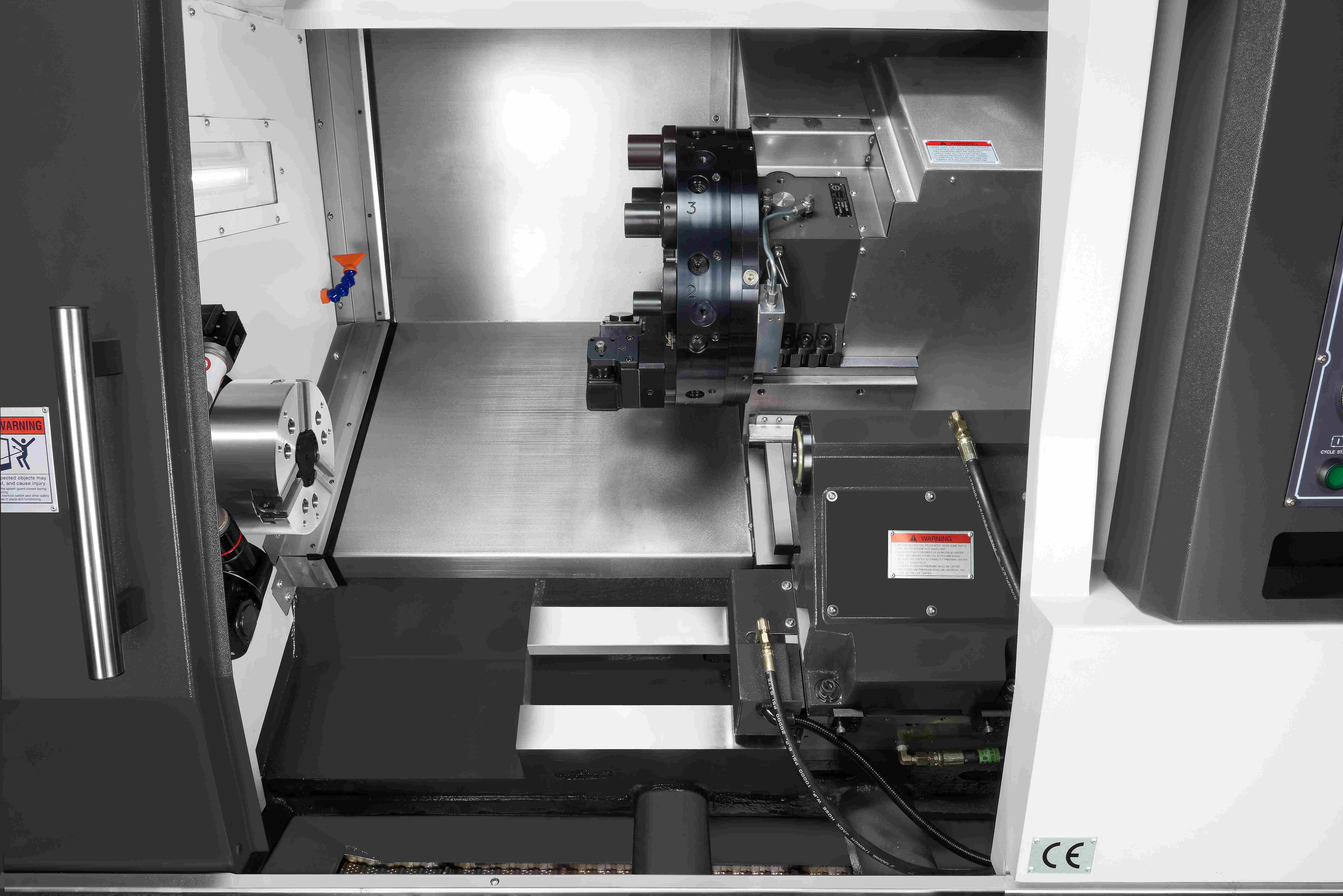

动力刀塔

- 动力刀塔具备多种工具的适配能力,包括车削刀具、钻孔杆、钻头以及用于铣削作业的旋转刀具。

- 这种高度的灵活性能够支持多样化的加工过程,并在不需重新设置工件的情况下,显著提升生产效率与加工精度。

| 项目 | KT-25M |

|---|---|

| 控制系统 | Fanuc 0i-TF Plus |

| 床面旋径 | 530 mm |

| 床鞍旋径 | 380 mm |

| 最大加工直径 | 360 mm |

| 最大加工长度 | 450 mm |

| 棒材通孔径 | 75 mm |

| 夹头尺寸 | 10” |

| 主轴马达 | 15/18.5 kw |

| 主轴最高转速 | 3500 rpm |

| 主轴鼻端 | A2-8 |

| 主轴前轴承内径 | 120 mm |

| 主轴孔锥度 | 1/20 |

| X 轴行程 | 180+30 mm |

| Z 轴行程 | 450 mm |

| X 轴快速位移 | 20 m/min |

| Z 轴快速位移 | 20 m/min |

| 滑轨形式 | 硬轨 |

| 刀塔系统 | 伺服 |

| 刀具数量 | BMT-55 12T |

| 尾座系统 | 油压 |

| 尾座套筒行程 | 150 mm |

| 尾座行程 | 400 mm |

| 尾座心轴锥度 | MT#5 |

| 尾座套筒直径 | 85 mm |

| 占地面积 (长x宽x高) | 3510x1848x1867 mm |

| 机台净重 | 4700 kg |

免责声明:凯丰机械股份有限公司保留在未事先通知的情况下修改任何产品规格的权利。

| 项目 | KT-25M |

|---|---|

| 控制系统 | Fanuc 0i-TF Plus |

| 床面旋径 | 20.9” |

| 床鞍旋径 | 15.0” |

| 最大加工直径 | 14.2” |

| 最大加工长度 | 17.7” |

| 棒材通孔径 | 3.0” |

| 夹头尺寸 | 10” |

| 主轴马达 | 15/18.5 kw |

| 主轴最高转速 | 3500 rpm |

| 主轴鼻端 | A2-8 |

| 主轴前轴承内径 | 4.7” |

| 主轴孔锥度 | 1/20 |

| X 轴行程 | 7.1+1.2” |

| Z 轴行程 | 17.7” |

| X 轴快速位移 | 20 m/min |

| Z 轴快速位移 | 20 m/min |

| 滑轨形式 | 硬轨 |

| 刀塔系统 | 伺服 |

| 刀具数量 | BMT-55 12T |

| 尾座系统 | 油压 |

| 尾座套筒行程 | 5.9” |

| 尾座行程 | 15.7” |

| 尾座心轴锥度 | MT#5 |

| 尾座套筒直径 | 3.3” |

| 占地面积 (长x宽x高) | 3510x1848x1867 mm |

| 机台净重 | 4700 kg |

免责声明:凯丰机械股份有限公司保留在未事先通知的情况下修改任何产品规格的权利。

自动送棒材机

- 自动送棒材机专为高速送料而设计,节省人力并增加生产力。

- 主轴转速不受限制,适合六角及四角异形棒材,并提供多种送料力距选择,适用于不同直径、重量和长度的棒材,防止料才弯曲变形。

工件接收器

- 工件接收器能够自动接收加工完成的工件,无需开启机台大门,节省操作人员的时间和便利性。

刀具设定仪

- 选用 Renishaw 或 Marposs 自动刀具设定器,减少机器停机时间,节省宝贵时间。精确的刀具长度和直径测量,并能自动进行刀距补正的计算和修正。

油雾回收机

- 环境保护:有效收集和回收油雾,减少空气污染,保护工作环境。

- 降低成本:回收的油雾可再次利用,降低润滑油的消耗成本。

- 提高安全性:减少油雾在工作场所的积聚,降低火灾和滑倒的风险。

- 改善工作条件:降低油雾浓度,提高工人的健康和舒适度。

- 延长设备寿命:保持机械部件清洁,减少油雾对设备的腐蚀和磨损。

- 合规性:帮助企业符合环保法规,避免潜在的罚款和法律责任。

门型自动上下料系统

- 门型自动上下料系统的主要优点包括提高生产效率、减少人工操作、降低操作错误和提高产品质量。通常应用于需大量重复加工的工件,例如批量生产或长时间运行的生产线。

- 此种系统的自动化特性使生产过程更加高效,同时也提供了更安全和可控的操作环境。

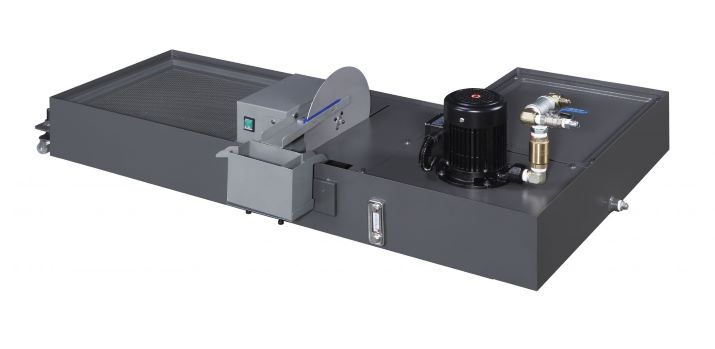

油水分离机

- 更多回收机会:可以将撇出的油再利用或销售进行回收。

- 延长冷却液寿命:去除油脂的冷却液可以延长使用寿命和效果,降低维护和冷却液更换的费用。

- 美观优势:减少切削工具与油冷却液接触时产生的烟雾,从而创造更清洁的工作环境。