自動化解决方案

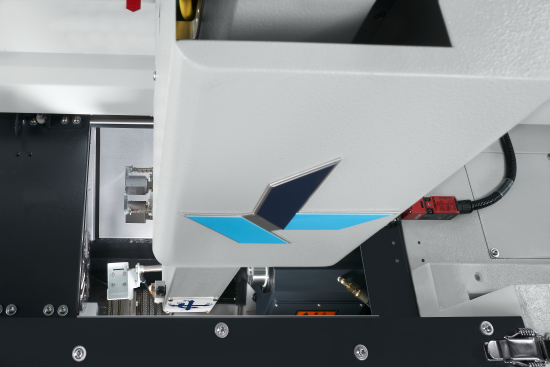

门型上下料系统

单盘型式

门型自动上下料系统是一种用于机械加工设备的自动化系统,通常应用于电脑车床、铣床和其他类似的制造设备。 此系统的主要功能是在机械加工过程中实现工件的自动装卸,以提高生产效率并减少人工操作。

主要工序

- 门型结构:系统配备一个上方门型结构,用于容纳工件大小尺寸,并实现工件的安全装卸空间。

- 机械手臂:这是系统的核心部分,机械手臂装置能够自动地将工件放置在机械上进行加工,同时也能够从机械上取下已完成加工的工件。

- 控制系统:门型自动上下料系统配备单独控制系统,用于管理机械手臂及料台的运作,确保工件的正确装卸和摆放。

- 供料系统:供应工件的料台,通常位于系统的左侧或右侧。 此系统可以根据送料速度需求正确夹取工件。

特色及优点

- 提升生产效率:自动上下料系统可以显著缩短生产周期,无需人工操作,让机器长时间连续运作,提升整体加工效率。

- 减少人力成本:减少对人工作业的依赖,降低人力成本,并且减少操作员的疲劳或人为错误的风险。

- 提高精度与一致性:自动上下料系统能确保每次的上下料动作都精准一致,减少工件夹持不当或位置偏差的问题,提升产品质量。

- 增强安全性:门型上下料系统可将操作员从潜在的危险环境中解放出来,降低人员受伤风险,并提高工作场所的安全性。

- 缩短准备时间:自动上下料系统能缩短工件的准备和切换时间,提高整体生产的灵活性。

- 适合大规模生产:对于需要大量相同产品的生产,搭配自动上下料系统的车床能更快、更有效地完成大量订单,特别是在零部件加工中常见的行业如汽车、航空及机械加工领域。

| 项目 | 门型上下料系统 |

|---|---|

| 控制系统 | Fanuc 0i-TF Plus |

| 床面旋径 | 530 mm |

| 床鞍旋径 | 380 mm |

| 最大加工直径 | 360 mm |

| 最大加工长度 | 500 mm |

| 棒材通孔径 | 52 mm |

| 夹头尺寸 | 8” |

| 主轴马达 | 11/15 kw |

| 主轴最高转速 | 4500 rpm |

| 主轴鼻端 | A2-6 |

| 主轴前轴承内径 | 100 mm |

| 主轴孔锥度 | 1/20 |

| X 轴行程 | 180+20 mm |

| Z 轴行程 | 500 mm |

| X 轴快速位移 | 24 m/min |

| Z 轴快速位移 | 24 m/min |

| 滑轨形式 | 线轨 |

| 刀塔系统 | 伺服 |

| 刀具数量 | 8T |

| 外径刀具座直径 | 25 mm |

| 内孔刀具座直径 | 32 mm |

| 尾座系统 | 油压 |

| 尾座套筒行程 | 110 mm |

| 尾座行程 | 425 mm |

| 尾座心轴锥度 | MT#4 |

| 尾座套筒直径 | 70 mm |

| 占地面积 (长x宽x高) | 3318x1675x1727 mm |

| 机台净重 | 4000 kg |

免责声明:凯丰机械股份有限公司保留在未事先通知的情况下修改任何产品规格的权利。

| 项目 | 门型上下料系统 |

|---|---|

| 控制系统 | Fanuc 0i-TF Plus |

| 床面旋径 | 20.9” |

| 床鞍旋径 | 15.0” |

| 最大加工直径 | 14.2” |

| 最大加工长度 | 19.7” |

| 棒材通孔径 | 2.0” |

| 夹头尺寸 | 8” |

| 主轴马达 | 11/15 kw |

| 主轴最高转速 | 4500 rpm |

| 主轴鼻端 | A2-6 |

| 主轴前轴承内径 | 3.9” |

| 主轴孔锥度 | 1/20 |

| X 轴行程 | 7.1+0.8” |

| Z 轴行程 | 19.7” |

| X 轴快速位移 | 24 m/min |

| Z 轴快速位移 | 24 m/min |

| 滑轨形式 | 线轨 |

| 刀塔系统 | 伺服 |

| 刀具数量 | 8T |

| 外径刀具座直径 | 1.0” |

| 内孔刀具座直径 | 1.3” |

| 尾座系统 | 油压 |

| 尾座套筒行程 | 4.3” |

| 尾座行程 | 16.7” |

| 尾座心轴锥度 | MT#4 |

| 尾座套筒直径 | 2.8” |

| 占地面积 (长x宽x高) | 3318x1675x1727 mm |

| 机台净重 | 4000 kg |

免责声明:凯丰机械股份有限公司保留在未事先通知的情况下修改任何产品规格的权利。

工件输送带

- 无缝自动化:输送带与门型机械手臂同步运作,实现全自动化处理,减少人工介入。

- 降低人力依赖:只需极少的人工操作,操作员专注于监控,降低人力成本并减少安全风险。

- 稳定的工作流程:成品连续移动,防止生产瓶颈,确保生产稳定。

- 空间利用提升:高效设计适合紧凑的摆放布局,立即移走成品,释放更多空间。

工件翻转站

- 提升加工灵活性:工件翻转站能自动将工件翻面,便于进行多面加工,减少重新夹持的需求。

- 提高加工精度:工件翻转过程自动化,确保每次翻转位置一致,降低人工操作可能导致的误差,提升产品精度。

- 缩短加工时间:自动翻转工件减少手动干预的时间,让车床或铣床更快速地进行多面加工,提升生产效率。

- 减少人力成本:自动化翻转系统降低了对操作员的依赖,减少人工翻转工件的需求,从而降低劳动力成本。

- 适合大规模生产:自动化系统搭配翻转站,特别适合多工序或需多面加工的大批量生产环境,确保每个工件都能自动、快速地完成翻转操作。